Blog

Seguridad en Soldadura: Preparación y conexión correctas - Adaptación del revestimiento a su hilo (WeldSafe Essentials 11)

El revestimiento (también llamado tubo guía o revestimiento del conducto) del interior de su antorcha MIG es el héroe anónimo de una alimentación suave del hilo. Cuando está desajustado, sucio, dañado o demasiado corto, crea resistencia, provoca anidamiento de pájaros, arcos erráticos y desgaste prematuro de otros consumibles. En WeldSafe Essentials #11, le explicamos cómo seleccionar, instalar y mantener el revestimiento adecuado para su tipo y diámetro de hilo de soldadura: pasos sencillos que mejoran notablemente la fiabilidad de la alimentación y reducen los tiempos de inactividad.

Por qué es importante la coincidencia de las camisas

La camisa guía el hilo desde el alimentador a través del cuello de la antorcha hasta la punta de contacto. Los problemas surgen cuando:

- Demasiado estrecho u obstruidos con polvo/residuos → Aumento de la fricción → Tallones de alambre, velocidad incoherente, tensión del motor.

- Demasiado ancho → Soporte de alambre deficiente → Bamboleo, arco errante, aumento de salpicaduras.

- Demasiado corto → Alambre sin apoyo en las curvas → Retorcimiento o atasco.

- Forro termoplástico dañado o juntas desgastadas → Raspado del alambre, acumulación de virutas, contaminación.

Una camisa correctamente adaptada reduce la resistencia a la alimentación casi a cero, prolonga la vida útil de la punta de contacto y proporciona soldaduras consistentes.

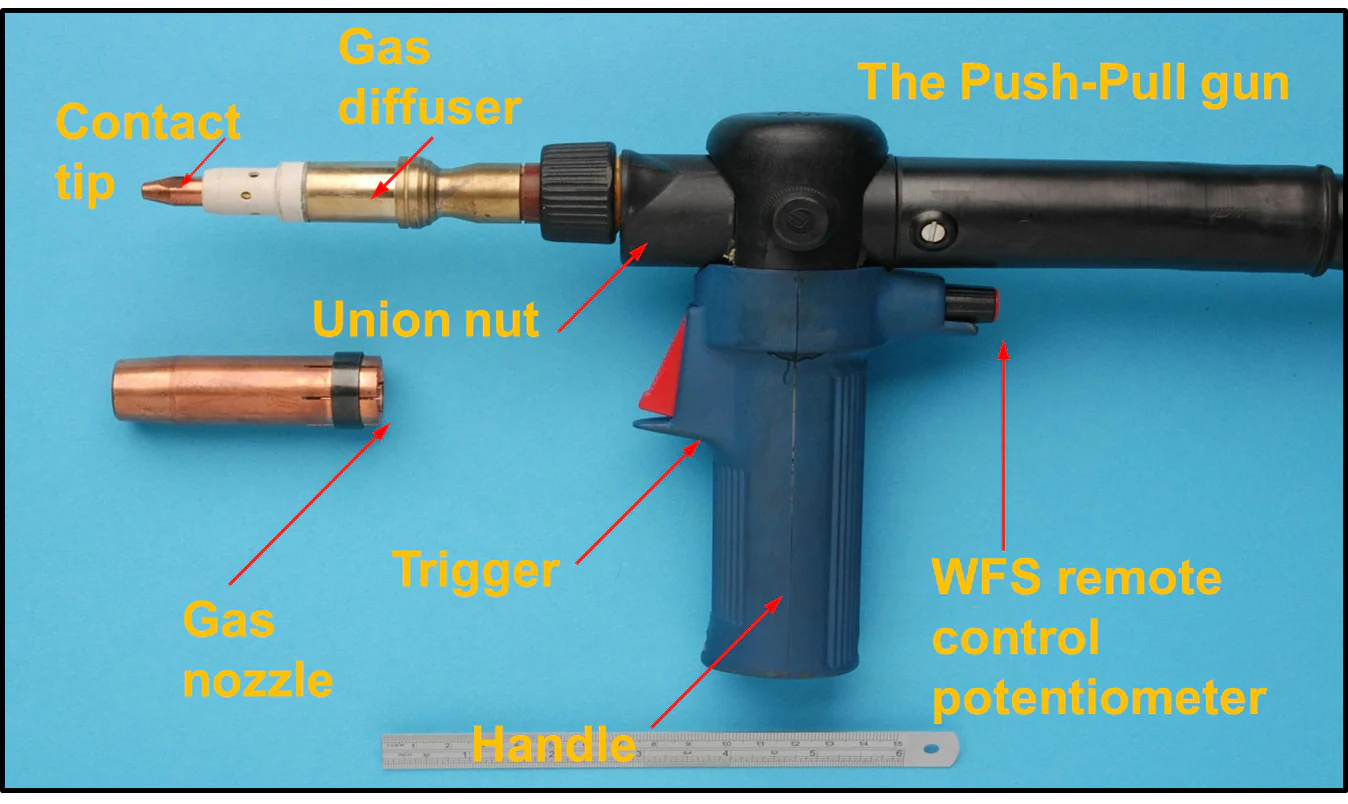

He aquí algunos ejemplos reales de antorchas MIG en acción:

Cómo elegir la manta adecuada

Haga coincidir siempre el revestimiento con tipo de cable (sólido, con núcleo fundente, de aluminio) y diámetro:

- Alambre macizo de acero estándar (0,8-1,2 mm): Revestimiento de acero o nailon

- Alambres de aluminio/blandos: Revestimiento de teflón (PTFE) o polímero (evita los arañazos)

- Con núcleo de fundente: Revestimiento de acero más grande o especial para trabajos pesados

- Guía del diámetro del orificio (típico):

- Alambre de 0,6-0,8 mm → camisa de 1,2-1,5 mm de diámetro interior.

- Alambre de 1,0-1,2 mm → camisa de 1,6-2,0 mm de diámetro interior.

- Alambre de 1,6 mm → camisa de 2,4-3,0 mm de diámetro interior.

Consejo profesional: Consulte el manual de su soplete o las tablas del fabricante para conocer las recomendaciones exactas. En caso de duda, elija el revestimiento especificado para su tamaño de hilo.

Problemas comunes y soluciones

| Problema | Causa | Fije |

|---|---|---|

| Alta resistencia a la alimentación | Liner demasiado pequeño / acumulación de polvo | Limpie o sustituya el revestimiento; sople los residuos |

| Arco errático / errante | Liner demasiado grande | Cambie a una camisa de identificación más ajustada |

| Retorcimiento o atasco del cable | Liner demasiado corto | Utilice un forro completo (nunca corto) |

| Virutas de alambre / contaminación | Teflón o juntas dañados | Sustituya inmediatamente la camisa y las juntas tóricas/sellos |

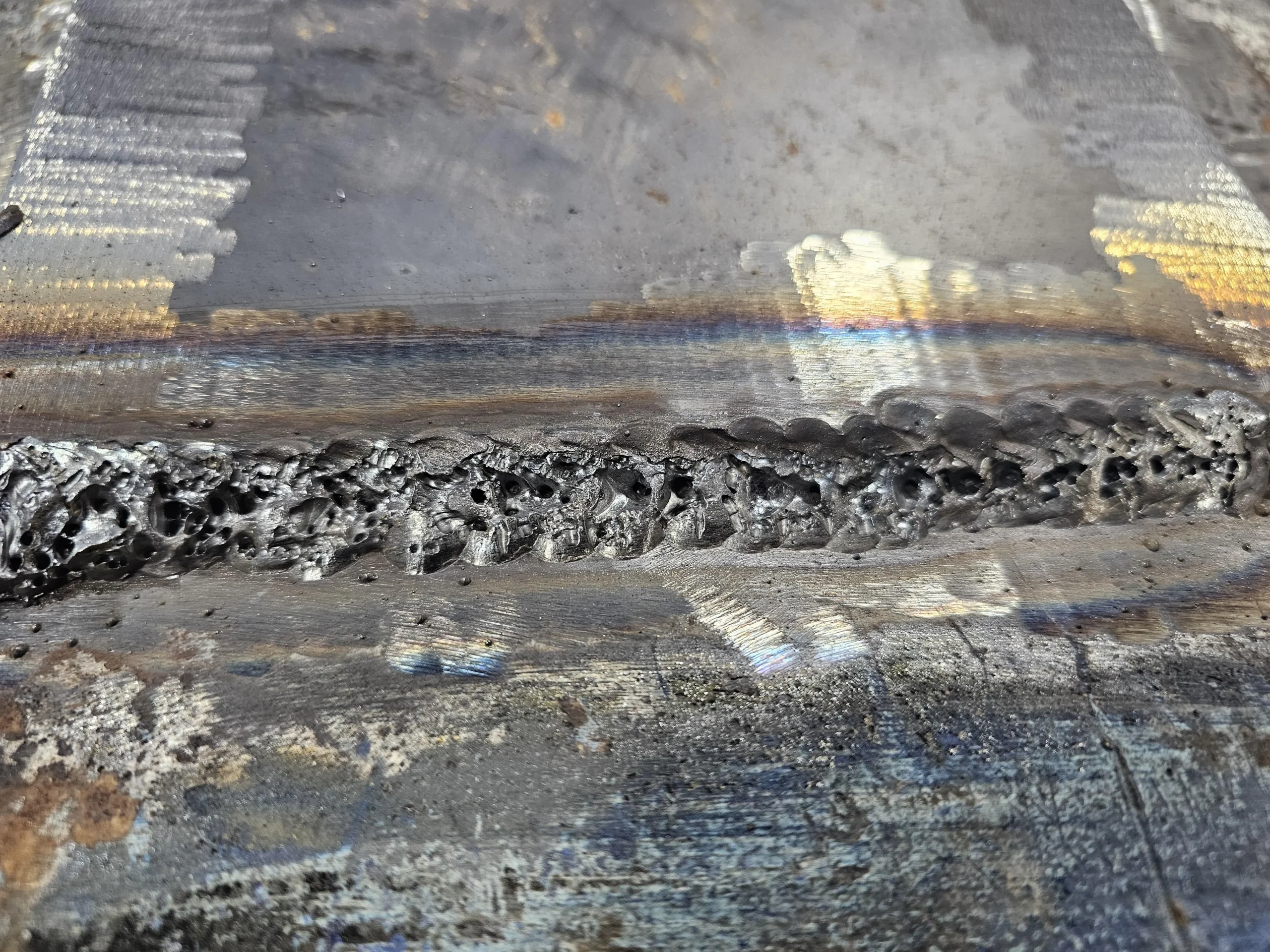

Un liner sucio o desgastado puede tener este aspecto: observe la acumulación y el desgaste:

Y aquí tiene un ejemplo de instalación correcta:

Mejores prácticas de mantenimiento

- Inspeccione liner cada turno: Tire del cable hacia atrás y compruebe si hay dobleces o residuos.

- Limpie regularmente: Sople aire comprimido a través de la manguera (apagada, sin cable).

- Sustituya cuando:

- La resistencia aumenta notablemente

- Desgaste visible, grietas o fusión

- Después de 3-6 meses de uso intensivo (o antes con aluminio)

- Instalar correctamente: Recorte el revestimiento a la longitud exacta (a ras con el soporte de la punta de contacto), fíjelo con los accesorios adecuados, sin dobleces pronunciados.

Conclusión: Combínelo bien para una alimentación sin problemas

Una camisa que se ajuste a su tipo y diámetro de hilo, mantenida limpia y sin daños, es una de las formas más baratas de aumentar la consistencia de la soldadura y reducir la frustración. Nunca haga concesiones: un tamaño incorrecto o un mantenimiento descuidado convierten un trabajo sencillo en horas de resolución de problemas.