Blog

Pourquoi est-il important pour les ingénieurs structurels de prendre en compte les coûts de fabrication de l'acier et comment peuvent-ils optimiser les conceptions pour économiser de l'argent ?

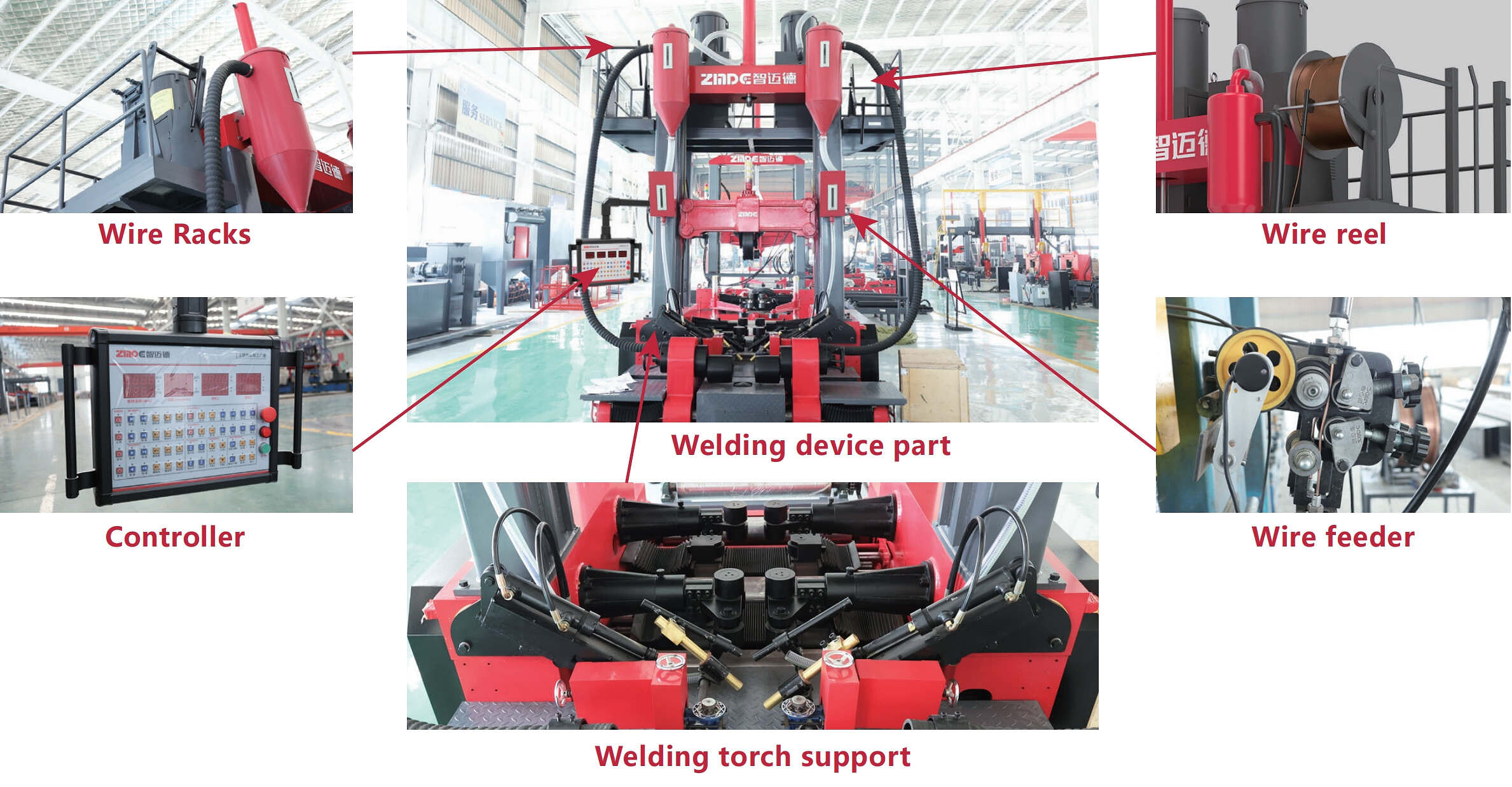

Les ingénieurs structurels doivent tenir compte des coûts de fabrication de l'acier pour s'assurer que les projets restent dans les limites du budget tout en respectant les normes de sécurité, de durabilité et de performance. Ces coûts ont un impact significatif sur les dépenses globales du projet, car ils englobent les matériaux, la main-d'œuvre, les équipements et les frais généraux. Ignorer ces coûts peut entraîner des dépassements de budget, des retards ou des compromis en matière d'intégrité structurelle. Les principaux facteurs de coûts sont la sélection des matériaux, la complexité de la conception, les heures de travail et l'équipement spécialisé, comme la machine tout-en-un d'assemblage, de soudage et de redressage de l'acier ZMDE, qui rationalise les processus de fabrication de l'acier de construction.

Pourquoi tenir compte des coûts de fabrication ?

- Gestion du budget : Les coûts de fabrication, y compris les matériaux, la main-d'œuvre et l'équipement, peuvent représenter une part importante du budget d'un projet. Une estimation précise des coûts permet d'éviter les tensions financières et de garantir la faisabilité du projet.

- Efficacité de la conception : La compréhension des coûts de fabrication encourage les ingénieurs à concevoir des structures qui minimisent le gaspillage de matériaux et les processus à forte intensité de main-d'œuvre, ce qui permet de réaliser des économies sans sacrifier la qualité.

- Délais de construction : Les conceptions complexes nécessitant une fabrication importante, comme des soudures complexes ou des composants sur mesure, peuvent allonger les délais du projet. Les conceptions tenant compte des coûts rationalisent la fabrication et réduisent les délais.

- Qualité et conformité : Les coûts de fabrication incluent des mesures de contrôle de la qualité telles que les inspections et les essais non destructifs (END), qui garantissent la conformité à des normes telles que la norme BS EN ISO 3834. Il est essentiel d'équilibrer les coûts et la qualité pour obtenir des structures sûres et durables.

Comment optimiser les dessins et modèles pour économiser de l'argent

- Simplifier les conceptions : Optez pour des géométries plus simples et des sections d'acier standard (par exemple, A36, A992) afin de réduire la complexité du découpage, du pliage et du soudage. La réduction des détails complexes permet de diminuer les coûts de main-d'œuvre et d'équipement.

- Normalisation : Utilisez des dimensions et des épaisseurs uniformes pour les composants en acier afin de réduire les temps de préparation et le gaspillage de matériaux. Les composants standardisés permettent de rationaliser la production et de réduire les coûts.

- Réduire les soudures : Réduisez le nombre de soudures et évitez les soudures surdimensionnées, car elles augmentent de façon exponentielle les coûts de main-d'œuvre et de matériaux. Par exemple, une soudure de ¾ de pouce nécessite 10 passes, alors qu'une soudure de ¼ de pouce ne nécessite qu'une seule passe. Spécifiez les soudures en fonction des charges réelles afin d'éviter une ingénierie excessive.

- Exploiter des machines de pointe : Utilisez des équipements efficaces comme la machine tout-en-un d'assemblage, de soudage et de redressage ZMDE, qui intègre plusieurs processus de fabrication, réduisant les heures de travail et améliorant la précision. Ces machines minimisent les erreurs et les reprises, ce qui permet d'économiser du temps et de l'argent.

- Ingénierie de la valeur : Collaborer avec les fabricants pendant la phase de conception afin d'appliquer les principes de la conception pour la fabrication (DfM). Cette approche optimise les conceptions pour une production rentable tout en maintenant l'intégrité structurelle.

- Sélection des matériaux : Choisissez des nuances d'acier rentables qui répondent aux exigences du projet sans sur-spécifier. Par exemple, évitez les alliages coûteux, sauf s'ils sont nécessaires pour la résistance à la corrosion ou pour des charges spécifiques.

- Réduire le travail sur le terrain : Minimiser le soudage et l'assemblage sur le terrain en préfabriquant les composants hors site à l'aide de machines de pointe. Cela permet de réduire les coûts de main-d'œuvre sur le site et d'améliorer l'efficacité de la construction.

- Utiliser des logiciels de CAO/FAO : Utiliser des logiciels avancés pour optimiser les conceptions, réduire les déchets de matériaux et simuler les processus de fabrication. Cela permet d'améliorer la précision et d'identifier rapidement les possibilités de réduction des coûts.

En donnant la priorité aux coûts de fabrication et en optimisant les conceptions, les ingénieurs structurels peuvent réaliser des projets qui concilient rentabilité, sécurité et performance. Des outils tels que la machine tout-en-un ZMDE permettent de réaliser des économies supplémentaires en rationalisant les processus de fabrication, ce qui en fait un atout précieux dans les projets modernes de construction métallique.